Dimensional acc

Dimensional accuracy(치수 정확도):

툴 메이커에게 가장 중요한 작업은 지정된 공차 내에서 치수가 정확한 부품을

제공하는 것입니다. 여기서 우리는 다음을 구분합니다.

• 형태의 치수 정확도

• 윤곽의 치수 정확도

공차 준수와 관련하여 공정이 중요할수록 정밀한 시뮬레이션의 최대 정확도

는 정확한 공정을 조기에 확보하는 데 도움이됩니다.

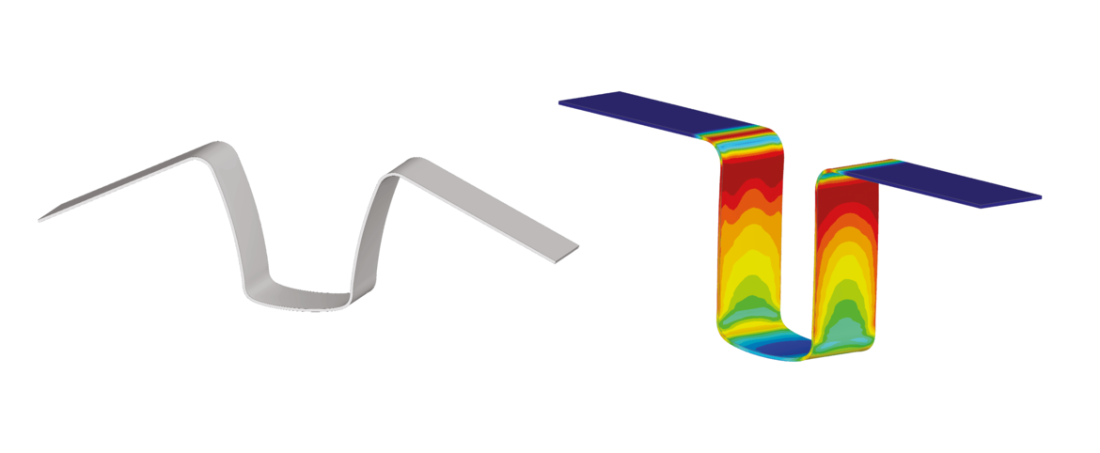

최종 부품 모양의 치수 정확도

부품 형상의 치수 정확도는 스프링 백 문제와 관계가 있습니다. 부품을 원하

는 모양으로 만드는 것은 종종 어렵지 않습니다. 그러나 프레스에서 꺼내면

탄성 에너지가 방출되어 부품의 모양이 크게 바뀔 수 있습니다.

프레스에서 부품을 꺼낸 후 일반적으로 다음 문제 중 하나가 발생합니다.

• 싱크 마크 : 불균일이 발생하고 구성 요소의 평탄도가 손실됩니다

• 결합 문제 : 구성 요소를 더 이상 나사로 고정하거나 리벳을 풀 수 없습니다.

따라서 우수한 방법 계획을 위해서는 대응책을 취할 수 있도록 구성 요소의

스프링 백에 대해 가능한 한 빨리 그리고 정확하게 알아야합니다.

대부분의 경우에 다음과 같습니다.

• 설계자는 추가 교정 스테이션에서도 구성 요소를 오버 벤딩합니다.

• 설계자는 더 많은 소성 변형을 도입합니다. 이것은 스프링 백을 크게 줄입

니다.

그러나 두 가지 방법 모두 설계자가 시뮬레이션에서 변경 사항을 확인해야

합니다. 최상의 스프링 백 결과를 위해 다음을 권장합니다.

• 솔리드시뮬레이션 : 프레스가 닫히기 직전에 로컬 농축이 강력하게 압축됩니

다. 이것은 스프링 백에 큰 영향을 미치지 만 쉘이 두께에 따른 응력과 변형을

충분히 재현하지 못하기 때문에 솔리드 시뮬레이션에서만 정확하게 재현됩니

다.

• 시뮬레이션에서 동일한 프레스 힘을 사용하며 실제 프레스에서도 사용됩니다.

• Stampack에 통합 된 "운동 경화 법"을 사용하여 물리적 재료를 더욱 정확하

게 매핑합니다.

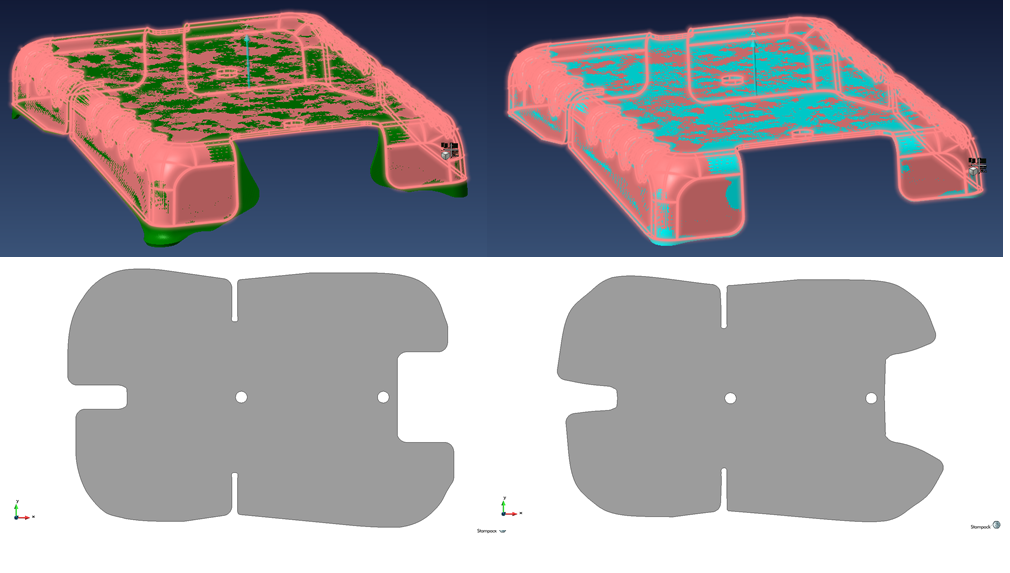

최종 부품 윤곽의 치수 정확도 :

대부분의 경우 초기 블랭크의 윤곽은 모든 일반적인 CAD 시스템에 포함 된

원스텝으로 결정됩니다. 그러나,이 방법은 물리적 성형 공정 또는 다단계 공정

의 정확한 방법을 고려하지 않기 때문에 결과는 종종 원하는 목표 부분에서

크게 벗어나서보기 흉한 인공물 또는 심지어 잘못된 타당성 결과를 초래합니

다. 트림 최적화 프로그램은 원하는 대상 윤곽을 형성 한 후 지정된 공차 내에

서 달성되도록 초기 블랭크 또는 중간 절단 라인을 최적화 합니다.